裝配式建筑典型工程案例│馬鑾灣新城集美片區(qū)地下綜合管廊工程

一、基本情況

(一)項目概況

本項目綜合管廊總長度1557.96m,裝配式預(yù)制疊合管廊924.8m,裝配率59.4%,合同總造價8869.7356萬元。其中:

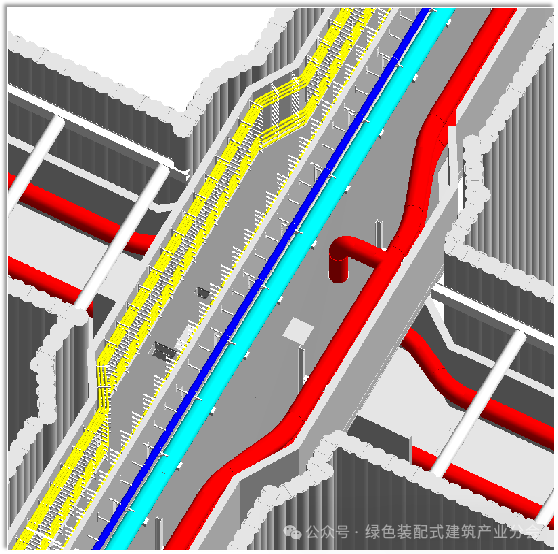

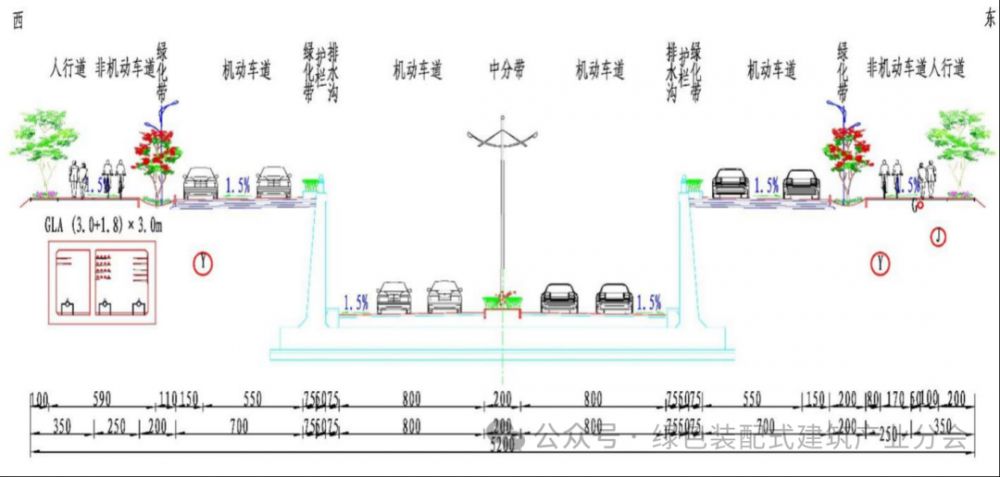

馬鑾灣新城集美片區(qū)蔡林南路(大明寺路-環(huán)灣大道段)地下綜合管廊工程的主線布置范圍為蔡林南路(大明寺路-環(huán)灣大道段),設(shè)計起點樁號AK0+015,終點樁號AK0+759.754,樁號長度為744.754m,工程合同造價4285.7166萬元。

馬鑾灣新城集美片區(qū)柏濤路(環(huán)灣大道-潮濱路段)地下綜合管廊工程,柏濤路主線綜合管廊樁號范圍為BK0+039.684-BK0+765.89,樁號長度為726.206m,綜合管廊布置范圍與馬鑾灣新城起步區(qū)三期柏濤路交叉口紅線一致,即園濱路交叉口段,支線綜合管廊長87m納入本項目的設(shè)計范圍。本項目綜合管廊設(shè)計總里程長度為813.206m,工程合同造價4584.019萬元。合同工期730日歷天。

|

|

|

(二)裝配式建筑主要技術(shù)指標(biāo)

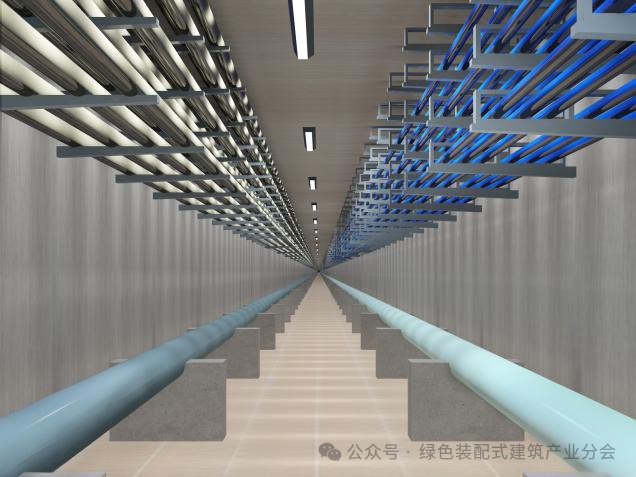

結(jié)構(gòu)工程設(shè)計中包括綜合管廊標(biāo)準(zhǔn)段、機械通風(fēng)口、吊裝口、管線分支口、人員出入口等節(jié)點構(gòu)造物設(shè)計內(nèi)容。項目每隔約200m設(shè)置一處通風(fēng)口,采用機械排風(fēng)與自然通風(fēng)結(jié)合的通風(fēng)方式,每個機械通風(fēng)口處設(shè)置一道甲級防火門進行防火分隔,通風(fēng)口結(jié)合人員逃生口進行設(shè)置。考慮電纜放線、配套設(shè)備投放需要,每隔約400m設(shè)置一處吊裝口,在電纜排管接出點、與其他綜合管廊銜接點設(shè)置節(jié)點井。

本項目管廊總長1557.96m,裝配式預(yù)制疊合管廊924.8m,裝配率59.4%,其中柏濤路預(yù)制疊合497m,蔡林南路預(yù)制疊合427.8m。除機械通風(fēng)口、人員出入口、雙層分支口及局部標(biāo)準(zhǔn)斷面管廊采用現(xiàn)澆施工外,其余均采用預(yù)制疊合法施工。疊合管廊總體積8565m3,其中預(yù)制構(gòu)件體積2562m3,現(xiàn)澆自密實砼體積6003m3。

(三)參建單位

建設(shè)單位:廈門市政管廊投資管理有限公司

代建單位:廈門特工開發(fā)有限公司

總承包單位:中能(廈門)建設(shè)有限公司

設(shè)計單位:廈門中平公路勘察設(shè)計院有限公司

部品部件生產(chǎn)單位:廈門智欣建工科技有限公司

深化設(shè)計單位:廈門智欣建工科技有限公司

施工單位:中能(廈門)建設(shè)有限公司

監(jiān)理單位:筑力(福建)建設(shè)發(fā)展有限公司

二、項目應(yīng)用的裝配式建造技術(shù)及特點

(一)預(yù)制混凝土構(gòu)件推廣應(yīng)用情況

預(yù)制拼裝是一種較為先進的施工法,采用這種施工方法要求有較大規(guī)模的預(yù)制廠和較大噸位的運輸及起吊設(shè)備,同時施工技術(shù)要求較高。本項目綜合管廊采用預(yù)制疊合拼裝工藝,其主要優(yōu)點:

1.改善工程建設(shè)質(zhì)量;

2.節(jié)能、環(huán)保、減排、低碳;

3.大幅減少現(xiàn)場施工工期;

4.基坑支護要求較低;

5.施工機械化程度要求高;

6.防水效果好,質(zhì)量可靠;

7.符合國家與建設(shè)部中長期發(fā)展規(guī)劃要求。

(二)預(yù)制疊合管廊創(chuàng)新情況

1.縮短施工工期。

現(xiàn)澆工藝需要現(xiàn)場綁扎鋼筋,搭設(shè)支撐,構(gòu)件預(yù)埋,支設(shè)模板,澆搗混凝土等多項工藝,完成30m管廊標(biāo)準(zhǔn)段需施工14天;

疊合管廊構(gòu)件與鋼筋均在工廠預(yù)制,現(xiàn)場拼裝,構(gòu)件的生產(chǎn)周期不占施工工期,現(xiàn)場減少模板支設(shè)及鋼筋綁扎量,從開始吊裝至澆筑空腔混凝土,完成30m標(biāo)準(zhǔn)段僅需4天,大大縮短了工期。

2.減少施工現(xiàn)場開挖及回填量。

現(xiàn)澆工藝需兩側(cè)預(yù)留足夠的作業(yè)空間,進行鋼筋、模板、支架施工,單側(cè)需預(yù)留大于1m作業(yè)空間。疊合管廊在現(xiàn)場拼裝,無需支設(shè)模板,固定支架內(nèi)撐,單側(cè)所需的作業(yè)空間可縮至0.6m。本項目924.8m預(yù)制疊合管廊可減少土方開挖及回填量5900m3。

3.減少現(xiàn)場施工作業(yè)人數(shù)。

完成30m標(biāo)準(zhǔn)段管廊,采用現(xiàn)澆工藝需約70工日;疊合管廊大部分工序在工廠制作完成,現(xiàn)場僅需綁扎少量鋼筋,完成30m標(biāo)準(zhǔn)段管廊施工現(xiàn)場的作業(yè)人工控制在24工日內(nèi),大大減少了現(xiàn)場作業(yè)人數(shù)。

4.防水效果好。疊合管廊在構(gòu)件組裝后,通過內(nèi)部空腔一體澆筑自密實混凝土,混凝土密實性好,整體性好,防水可靠。

5.方便生產(chǎn)運輸安裝。疊合管廊拆分后構(gòu)件尺寸為3m×3.8m,重量輕,單個最重疊合側(cè)墻約3.8t,單個疊合板約2.4噸,運輸、起吊、施工均比較方便。

(三)智能建造關(guān)鍵技術(shù)應(yīng)用

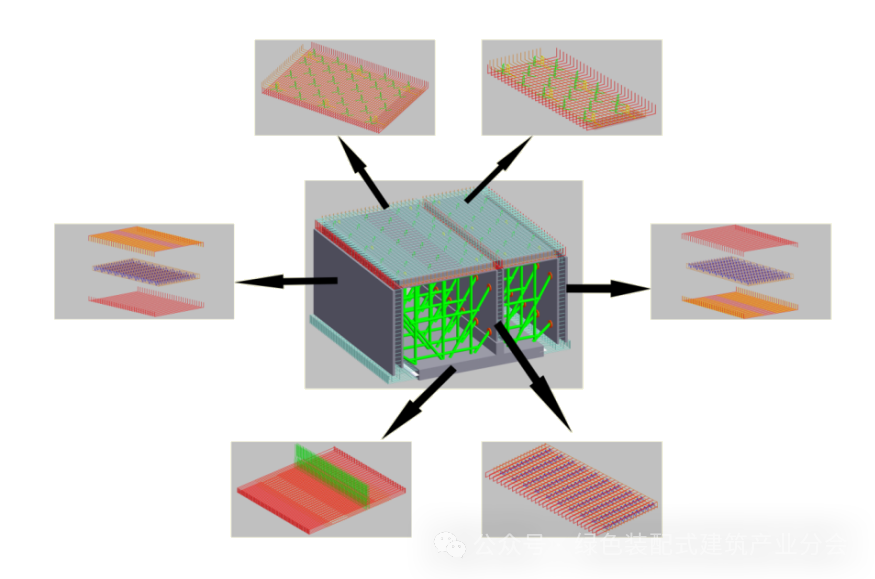

本項目的設(shè)備管線較復(fù)雜,預(yù)留預(yù)埋的要求高,預(yù)制構(gòu)件生產(chǎn)和安裝的協(xié)調(diào)性和復(fù)雜度高于常規(guī)建造工藝。故采用全專業(yè)、全過程BIM應(yīng)用,在裝配式建筑施工中實現(xiàn)鋼筋零碰撞、精準(zhǔn)預(yù)埋、精準(zhǔn)安裝,提高了工程安裝的效率及工程質(zhì)量,從而達到節(jié)約成本的目的。

三、項目實施情況

除部分現(xiàn)澆段管廊以外,本項目對于標(biāo)準(zhǔn)段、吊裝口、管線分支口管廊,采用了裝配式預(yù)制疊合管廊的工藝方法。蔡林南路管廊、柏濤路管均基于BIM技術(shù)的創(chuàng)新應(yīng)用實踐。有效提高了施工效率,實現(xiàn)鋼筋零碰撞、精準(zhǔn)預(yù)埋、精準(zhǔn)安裝,節(jié)約了成本及工期。

|

(一)化整為零新型疊合預(yù)制施工方法

管廊建設(shè)按施工方法分類,主要有現(xiàn)澆和預(yù)制裝配兩種。在地下綜合管廊主體結(jié)構(gòu)的施工環(huán)節(jié)中,兩者的施工工藝截然不同,工期差別明顯。傳統(tǒng)的現(xiàn)場施工方法進行工程建設(shè)暴露出許多問題:一是現(xiàn)場施工條件差、管理難度大。建筑工人露天施工條件差,且產(chǎn)生大量的建筑垃圾,各類建筑材料浪費嚴(yán)重。二是人工成本逐年增大。熟練和半熟練技術(shù)工人越來越缺乏,“用工荒”的出現(xiàn)導(dǎo)致工人成本大幅提高,人員流動性大,迫使工程成本增大

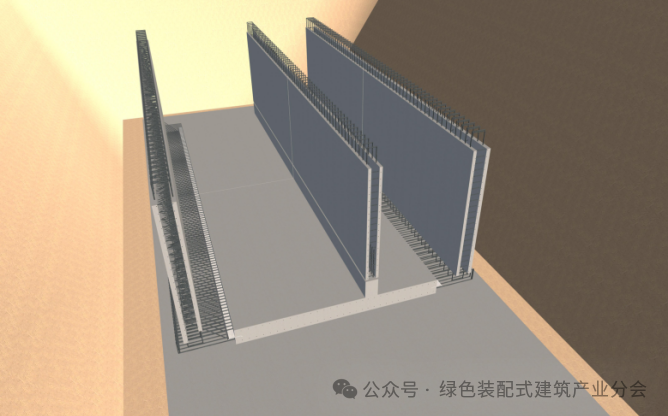

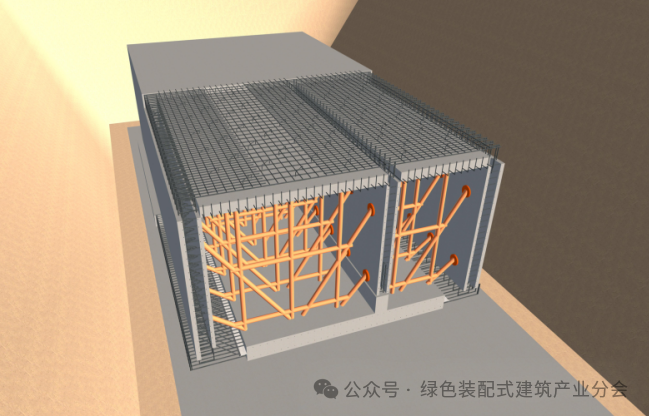

本項目采用的疊合管廊根據(jù)等同現(xiàn)澆的原則進行拆分,其原理是將底部預(yù)制蓋板、預(yù)制疊合墻板、預(yù)制疊合頂板通過工廠化生產(chǎn),運送到施工現(xiàn)場依序安裝后,在連接節(jié)點處局部綁扎少量鋼筋,然后通過連接節(jié)點及貫通式空腔,自上而下澆筑自密實混凝土形成整體,從而形成疊合管廊。

疊合管廊通過“化整為零”的思想,將綜合管廊拆分為蓋板、側(cè)板、頂板,進行工廠化預(yù)制,現(xiàn)場裝配,解決了預(yù)制管廊受加工、運輸、吊裝條件的限制,形成了標(biāo)準(zhǔn)化程度高、重量輕的特點。預(yù)制構(gòu)件之間在節(jié)點、貫通空腔采用自密實混凝土一次澆筑成型,整體性好,解決了一直困擾的地下建筑防水技術(shù)難題。疊合式預(yù)制構(gòu)件自帶混凝土模板、鋼筋等,使得受施工人員因素影響產(chǎn)生的質(zhì)量通病徹底消失在工業(yè)化的進程中。

|

(二)裝配式管廊工藝的選擇及實施

現(xiàn)有的裝配式管廊通常采用節(jié)段裝配式管廊與分塊裝配式管廊,前者在吊裝和運輸時均存在困難,在安全方面存在隱患;后者接頭多,防水要求高,結(jié)構(gòu)整體性差。為解決通常裝配式管廊短板,本項目采用預(yù)制疊合式工藝有效解決了以上問題

1.矩形斷面預(yù)制

節(jié)段預(yù)制由于受到生產(chǎn)制作、吊裝機械、運輸條件限制,縱向設(shè)置拼縫,標(biāo)準(zhǔn)段每節(jié)長以3.0m為主,每段10節(jié)長30m,段與段之間設(shè)置變形縫。預(yù)制構(gòu)件之間通過貫通空腔采用自密實混凝土一次澆筑成型。一次性整體澆筑成型整體性好,且防水質(zhì)量效果好。

2.預(yù)制疊合構(gòu)件工藝技術(shù)要求

綜合管廊預(yù)制構(gòu)件混凝土采用C40防水混凝土,抗?jié)B等級為P8;空腔現(xiàn)澆部分為C40自密實防水混凝土,抗?jié)B等級P8。預(yù)制疊合構(gòu)件單個最大重量控制在3.8t以內(nèi),運輸及吊裝方便,安全性高。

圖6 預(yù)制疊合構(gòu)件吊裝BIM模型 |

|

3.預(yù)制疊合構(gòu)件生產(chǎn)工藝

疊合板生產(chǎn)工藝:生產(chǎn)材料準(zhǔn)備→清理臺模→疊合板模具組裝及調(diào)整→刷脫模劑→制作網(wǎng)片鋼筋和桁架筋半成品→安裝墊塊→安裝網(wǎng)片鋼筋→安裝預(yù)埋件→澆筑、振搗疊合板混凝土→拉毛→養(yǎng)護→達到設(shè)計強度時拆模起吊→運輸至堆場。產(chǎn)品工廠化,質(zhì)量得到有效保障,外觀質(zhì)量好。

|

4.預(yù)制疊合構(gòu)件安裝施工

以標(biāo)準(zhǔn)段疊合管廊為例:墊層施工(含防水作業(yè))→疊合式底板安裝→疊合式側(cè)墻安裝→疊合式頂板安裝→各類附加筋、銷接鋼筋綁扎→封堵洞口及縫隙→澆筑混凝土。施工周期段效率高。

|

5.墻雙斜撐長桿側(cè)向支撐體系

疊合墻安裝采用雙斜撐長桿側(cè)向支撐體系,可提高疊合墻安裝精度及安全性,并具有足夠的變形調(diào)節(jié)能力,實現(xiàn)墻、板支架體系獨立。針對基坑內(nèi)有限空間制疊墻板安裝,傳統(tǒng)鋼管架支撐體系空間受限,安全性及操作性不足,而采用雙斜撐長桿進行側(cè)向支撐操作簡便且安全性高。通過預(yù)制階段在疊合底板、墻上分別預(yù)設(shè)支撐節(jié)點,再使用專門設(shè)計的可調(diào)節(jié)斜撐桿件根據(jù)支撐點分別固定,最后采用桿件可調(diào)節(jié)系統(tǒng)精準(zhǔn)定位,支架體系穩(wěn)固簡單,安裝簡便,提升效率。

|

四、應(yīng)用成效

與傳統(tǒng)現(xiàn)澆相比,擁有一體化設(shè)計、預(yù)制式生產(chǎn)、裝配化安裝、信息化管理等特點的疊合裝配式優(yōu)勢明顯。馬鑾灣新城集美片區(qū)蔡林南路與柏濤路管廊項目通過實施預(yù)制疊合式裝配式施工工藝,主要在以下方面取得成效:

(一)成本運營方面

產(chǎn)業(yè)工人代替?zhèn)鹘y(tǒng)農(nóng)民工,大幅降低人工成本,與傳統(tǒng)相比較,專業(yè)化程度更高,原材料基本無浪費。大大加快施工周期,節(jié)約資金時間成本,節(jié)省項目管理成本,可降低項目生產(chǎn)成本166.5萬元,綜合效益明顯。

1.用工成本節(jié)約39萬元

完成30m標(biāo)準(zhǔn)段管廊,現(xiàn)澆工藝需約70工日;疊合管廊現(xiàn)場用工24工日,預(yù)制場用10工日,可節(jié)省用工36工日,可實現(xiàn)節(jié)約人工費51.4%。本項目924.8m疊合管廊可節(jié)省1116工日,節(jié)約人工費約39萬元。

2.減少開挖及回填節(jié)約76.7萬元

本項目預(yù)制疊合管廊可減少土方開挖及砂碎回填方5900m3,節(jié)約成本76.7萬元。

3.基坑支護節(jié)約36.8萬元

預(yù)制疊合管廊段可減少基坑暴露時間10天,本項目預(yù)制疊合段鋼板樁基坑支護量3676t,節(jié)省鋼板樁使用成本36.8萬元

4.原材料損耗節(jié)約14萬元

鋼筋原材料集中配置,工廠化制作及安裝,避免了現(xiàn)場交叉作業(yè)施工,材料基本無浪費。本項目疊合預(yù)制段鋼筋用量1400t,節(jié)省損耗約28t,節(jié)約成本約14萬元。

(二)工程進度方面

傳統(tǒng)現(xiàn)澆工藝現(xiàn)場施工需要綁扎鋼筋,搭設(shè)支撐,構(gòu)件預(yù)埋,支設(shè)模板,澆搗混凝土等多項工藝,且底板、頂板須分次澆筑,施工周期長。預(yù)制疊合拼裝工藝僅需構(gòu)件吊裝,搭設(shè)支撐,澆搗混凝土工藝,一次成型。與傳統(tǒng)工藝相比較,完成單節(jié)段結(jié)構(gòu)施工可節(jié)省工期10天,且現(xiàn)場可以多工作面同時作業(yè),不受模板、支架等周轉(zhuǎn)性材料影響。本項目疊合管廊924.8m分3個工作面同時分節(jié)段作業(yè),相比現(xiàn)澆工藝,縮短項目工期110天。

(三)質(zhì)量方面

傳統(tǒng)現(xiàn)澆施工班組不同的技術(shù)水準(zhǔn),每次施工都無法完全相同,品質(zhì)難以保證。隱蔽工程較多,現(xiàn)場澆筑容易導(dǎo)致空鼓、開裂、漏水、氣泡、外觀質(zhì)量差,質(zhì)量不易控制。制疊合拼裝標(biāo)準(zhǔn)化率達到80%以上,預(yù)制構(gòu)件均在工廠機械化生產(chǎn),有嚴(yán)格的品質(zhì)技術(shù)控管,到現(xiàn)場只是組裝,所有裝配環(huán)節(jié)及裝配動作均標(biāo)準(zhǔn)化、程序化,品質(zhì)穩(wěn)定,規(guī)避現(xiàn)場澆筑常見問題。使管廊質(zhì)量得到有效保障,壽命得到提高。

(四)BIM應(yīng)用成效

蔡林南路管廊、柏濤路管均基于BIM技術(shù)的創(chuàng)新應(yīng)用實踐。保障了安全,有效提高了施工效率與質(zhì)量,節(jié)約了成本及工期。

1.工期方面

從實際情況,推算出基于BIM的進度計劃及基于BIM的深化設(shè)計,為我們節(jié)約了19天(這其中包括減少的窩工、返工、管理混亂造成的工期損失),總進度提高效率達到了3%。

2.質(zhì)量方面

應(yīng)用關(guān)鍵工藝的可視化交底、疊合板BIM深化創(chuàng)新應(yīng)用、管線綜合優(yōu)化等,確保了關(guān)鍵工藝施工質(zhì)量、強化了關(guān)鍵工藝的施工管理,對關(guān)鍵分部分項工程完成了100%的一次性報驗合格。

3.安全方面

通過可視化的安全交底視頻、基于BIM的場地部署等,從項目開工到現(xiàn)在,達到安全事故0發(fā)生。

4.經(jīng)濟方面

通過類比分析,BIM技術(shù)的全面應(yīng)用已經(jīng)帶來了約280萬的直接經(jīng)濟效益(包括62萬的管綜深化、114萬的疊合管廊深化,36萬基坑BIM應(yīng)用效益,44萬的模架深化效益、16萬的物資精細(xì)化管理效益、8萬元土方精細(xì)化管控。BIM總成本約94萬,以此推算,已盈利了186萬元,約占項目總投資的2.1%。

5.獲獎情況

本項目開展“提高綜合管廊混凝土外觀質(zhì)量一次合格率”QC活動,獲廈門市QC Ⅲ類成果獎。BIM技術(shù)應(yīng)用先后獲得廈門市第一屆建筑信息模型(BIM)技術(shù)應(yīng)用大賽獲施工組二等獎、福建省第四屆信息模型(BIM)技術(shù)應(yīng)用大賽二、三等獎。綜上:預(yù)制疊合拼裝裝配式施工質(zhì)量安全、節(jié)約工期、成本可控,真正實現(xiàn)了更安全、更可靠、更快捷,在促進項目建設(shè)提質(zhì)增效等方面成效顯著。

中國混凝土與水泥制品協(xié)會網(wǎng)站版權(quán)聲明:

① 凡本網(wǎng)注明來源:中國混凝土與水泥制品協(xié)會、CCPA、CCPA各部門以及各分支機構(gòu)的所有文字、圖片和音視頻稿件,版權(quán)均為本站獨家所有,任何媒體、網(wǎng)站或個人在轉(zhuǎn)載使用前必須經(jīng)本網(wǎng)站同意并注明"來源:"中國混凝土與水泥制品協(xié)會(CCPA)"方可進行轉(zhuǎn)載使用,違反者本網(wǎng)將依法追究其法律責(zé)任。

②本網(wǎng)轉(zhuǎn)載并注明其他來源的稿件,是本著為讀者傳遞更多信息之目的,并不意味著贊同其觀點或證實其內(nèi)容的真實性。 其他媒體、網(wǎng)站或個人從本網(wǎng)轉(zhuǎn)載使用的,請注明原文來源地址。如若產(chǎn)生糾紛,本網(wǎng)不承擔(dān)其法律責(zé)任。

③ 如本網(wǎng)轉(zhuǎn)載稿件涉及版權(quán)等問題,請作者一周內(nèi)來電或來函聯(lián)系。

您可能感興趣的文章

更多>>- 蘇州地鐵5號線首試“裝配式鋪軌建造”2020-07-17

- 哈爾濱構(gòu)建全方位服務(wù)推動裝配式建筑應(yīng)用2020-08-10

- 河南:八部門聯(lián)合出臺政策 支持裝配式建筑發(fā)展2020-08-28

- 南京:新開工裝配式建筑項目50個 完成全年目標(biāo)任務(wù)的66.53%2020-09-03

- 到2022年 山東城鎮(zhèn)新建建筑裝配化建造方式占比達到30%2020-09-04

- 廣西將全面推廣使用預(yù)制樓板、預(yù)制樓梯板、預(yù)制內(nèi)外墻板,裝配式建筑即將迎來發(fā)展高峰2020-09-07