穿越長江不減速,中國盾構,“智”在必得

在昆侖山脈和唐古拉山脈之間,高山積雪化成涓涓細流匯聚,自西向東橫貫中國中部,數百條支流輻輳南北,形成了中國長江水系。在發源地青藏高原的另一端,萬里長江攜帶的滾滾泥沙在出海口沉積,發展成了素有“長江門戶、東海瀛洲”之稱的中國第三大島——崇明島。

孤懸長江口,崇明島正熱火朝天推進一項重大工程。

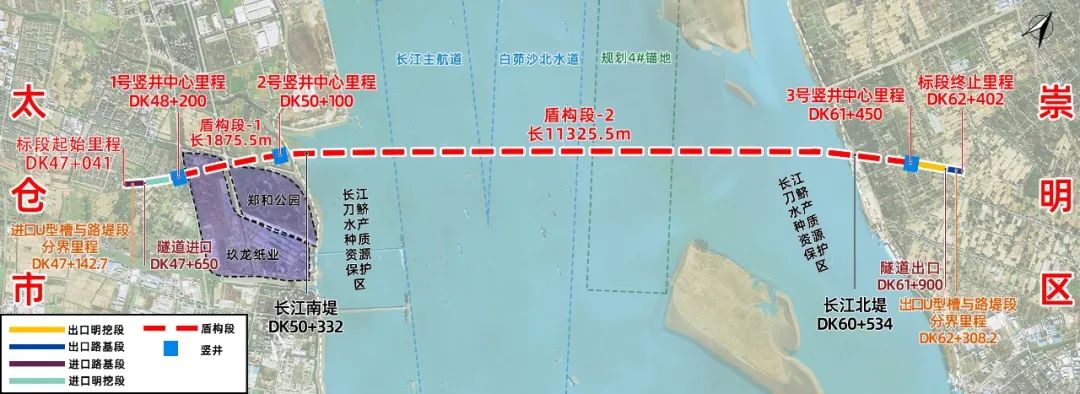

施工線路圖

滬渝蓉高鐵是國家“八縱八橫”高速鐵路網沿江高鐵通道的重要組成部分,其中崇太長江隧道更是全線控制性咽喉工程。戴好安全帽,小新帶大家走進這條高度智能化施工的崇太長江隧道。

“長大高深”的控制性咽喉工程

滬杭客專公司建設、中國中鐵隧道局施工的崇太長江隧道是滬渝蓉高鐵的關鍵工程,起于江蘇省太倉市,穿越長江后止于上海市崇明區,正線長15.36 千米,工程主要包括隧道 14.25 千米、路基 1.11 千米、PC構件中心(管片 6999 環)、無砟軌道 30.72 千米。

盾構施工現場航拍

“長大高深”是該工程的顯著特征,具體體現在哪?

崇太長江隧道是滬渝蓉高鐵滬寧段全線唯一一座超10千米以上、工期最長的隧道。其能否盡快完工,關乎后續工程的進場施工問題。

崇太長江隧道需獨頭掘進11.3255千米,是全球獨頭掘進距離最長的隧道。“獨頭掘進”即單方向長距離作業,對設備性能、工程風險控制和高效施工組織要求更高。

“大”即鐵路隧道盾構直徑最大。該隧道開挖直徑15.4米,管片外徑14.8米,是全球最大直徑的高鐵盾構隧道,這對泥水壓力的精準控制、管片的拼裝質量、隧道不滲不漏等要求更高。

盾構隧道

要保持高時速在長江底通行,對整個隧道的設計施工都有極高要求。崇太長江隧道設計最高時速350公里,為世界行車速度最高的水下隧道,真正實現高鐵穿江不減速。與此同時,該隧道地處長江水下最深89米,最大水壓0.9MPa,是長江最深的江底隧道。

針對多項世界級工程首創,中鐵隧道局要面對多重困難與挑戰。

盾構開始掘進作業后,由北向南將依次穿越萬安村、長江刀鱭保護區、主航道等環境敏感區,盾構在長江水下掘進過程中,穿越粉細砂地層,面臨盾構直徑超大、承受水壓超高、掘進距離超長、地質條件復雜、環境敏感等技術重難點。

據了解,崇太長江隧道修通后,將結束崇明島不通高鐵的歷史。屆時,崇明經太倉到上海寶山站預計只要17分鐘,還將串聯起長三角城市群,對推進長江經濟帶發展具有重大意義。

項目概況圖

隧道智能建造迭代2.0

面對如此復雜、困難的施工環境,中鐵隧道局科研團隊深入鉆研,建成了“7+N”盾構隧道智能建造 V2.0 技術體系,九大智能成果在崇太長江隧道工程常態化應用。

在智能感知方面,通過多元感知與實時解譯技術,實現了工程地質即時探測、設備狀態在線監測、有害氣體實時預警、隧道結構健康感知,為決策執行奠定了智能化基礎。與以往相比,實現了全要素感知。

在智能設計、智能預制方面,實現了盾構隧道結構,參數化、數字化設計,工程數量智能提取統計和一鍵成圖。更為突出的是,在工程建設所需的構件上實現了智能化設計與預制。

崇太長江隧道引入了智能化生產線并結合信息化技術,搭建了國內首套全數智化管片生產線,實現鋼筋加工、自動收面、管片蒸養等全過程自動化與智能化。人員減少了 35%,生產效率提升 20%。其中無人化工序8道,占比高達67%.

崇太長江隧道預制構件管片廠

作為“重頭戲”的智能掘進,中鐵隧道局研發了盾構智能掘進 I-TBM 系統,突破了盾構倉內壓力自適應、云端預測數據自決策、掘進姿態自巡航、環流出渣自調整等核心技術,掘進、環流、姿態參數較人工操作更平穩,創造了單月掘進718米的最高紀錄,平均月進度達到 600米,成功實現全系統算法控制的無人化掘進的常態應用。

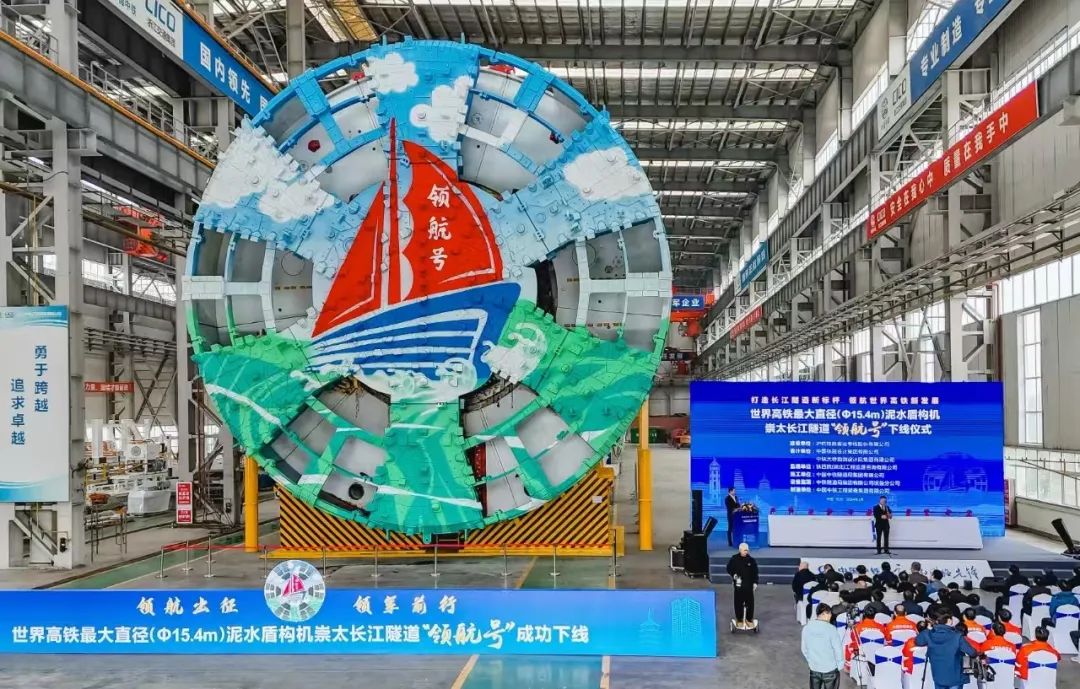

“領航號”盾構機始發

好馬配好鞍。為高效掘進崇太長江隧道,中鐵隧道局量身定制了世界最大直徑高鐵盾構機——“領航號”盾構機,在耐用性、密封性、安全性、可視化等技術方面攻克了多項問題。

在智能安裝方面,研制了弧形件智能拼裝機器人,控制精度為0.5毫米,人員減少 50%;研制的管片輔助拼裝系統成功實現管片自動吊運、自動輔助拼裝,拼裝效率提高15%以上。

箱涵拼裝機器人

在智能運輸方面,研發了長距離智能運輸系統,具備人機實時定位、聲音影像實時傳輸、障礙物自動避讓功能,實現了車輛無人駕駛、智能調度,顯著提升了物料運輸效率,保障了運輸安全。

箱涵移動小車

除此之外,崇太長江隧道還在智能構筑、智能環控、智能管控方面加大研發力度和集成應用。

與此同時,“領航號”盾構機開啟穿越萬米江底之旅過程中,將先后穿越長江刀鱭水產種質資源保護區、主航道等環境敏感區,在生態環保方面采用了先進的分離設備讓“漿不落地、渣不落地”。

據悉,目前“領航號”盾構機已經突破2600米掘進任務,正在下穿長江刀鱭種質資源保護區,以“有人值守、無人操作”的安全平穩姿態自主掘進。

盾構隧道

盾構技術數智發展成果發布

地下的施工熱火朝天,地上的研討成果頻出。

11月18日至19日,土木工程技術創新與智能建造學術研討會在滬召開。

會上發布的《中國盾構/TBM隧道智能建造藍皮書》(下稱“藍皮書”)指出,中國目前已經成為盾構/TBM全球最大的生產國和最大的市場,2023年生產數量達661臺。中國盾構/TBM裝備已經出口海外約40個國家和地區,設備多項性能在海外客戶評價中名列前茅。

這樣的成果并非一蹴而就。藍皮書顯示,1965年中國制造出第一臺盾構/TBM。1985年,中國首次引進美國制造的開敞式盾構/TBM,開啟了中國全斷面隧道掘進機裝備引進。2007年,中國與法國開展裝備聯合研制,初步掌握了大直徑泥水盾構制造技術。中鐵隧道局自2002年12月承擔國家“863”計劃,首次立項開展盾構機關鍵技術研究,直至2008年4月成功研發出我國首臺復合盾構“中國中鐵1號”,才拉開國產盾構的序幕。而后,中國盾構/TBM裝備走上快速發展之路。

我國首臺復合盾構“中國中鐵1號”

藍皮書指出,“十三五”時期我國基礎設施建設需求大幅增加,盾構/TBM年生產數量呈突破式增長,2022年全年生產數量突破700臺,年市場銷售金額約243億元。

目前,我國城市軌道交通建設盾構法施工占比達90%以上,水下隧道盾構法施工使用比例超過70%。中鐵隧道局崇太長江隧道項目總工程師李斌表示,“智能感知、智能設計、智能預制、智能掘進”等9項智能建造技術,將智能化理念和技術深度嵌入崇太長江隧道建造全流程,引領隧道智能建造進入新階段。

“藍皮書對于智能建設和智能制造相結合的闡釋,寫出了我國盾構/TBM技術發展的特色,講出了我國盾構技術發展的關鍵和本質。”中國工程院院士謝禮立表示,未來,我國將加快推進傳統隧道建造方式與新質生產力技術深度融合,實現地下空間資源開發更加安全、高效、綠色、經濟。

(點擊圖片即可獲取全文)

中國混凝土與水泥制品協會網站版權聲明:

① 凡本網注明來源:中國混凝土與水泥制品協會、CCPA、CCPA各部門以及各分支機構的所有文字、圖片和音視頻稿件,版權均為本站獨家所有,任何媒體、網站或個人在轉載使用前必須經本網站同意并注明"來源:"中國混凝土與水泥制品協會(CCPA)"方可進行轉載使用,違反者本網將依法追究其法律責任。

②本網轉載并注明其他來源的稿件,是本著為讀者傳遞更多信息之目的,并不意味著贊同其觀點或證實其內容的真實性。 其他媒體、網站或個人從本網轉載使用的,請注明原文來源地址。如若產生糾紛,本網不承擔其法律責任。

③ 如本網轉載稿件涉及版權等問題,請作者一周內來電或來函聯系。

您可能感興趣的文章

更多>>- 世界最大跨度高速鐵路混凝土梁斜拉橋將在荊門誕生2022-02-11

- 滬渝蓉高鐵武宜段首榀箱梁在京山梁場成功澆筑2022-04-27

- 上海至南京至合肥高鐵建設有新進展!2023-06-30

- 上海至南京至合肥高鐵太倉制梁場首榀箱梁澆筑完成2023-09-08

- 崇啟公鐵長江大橋水中首節墩身混凝土澆筑完成2023-11-09

- 崇啟公鐵長江大橋主墩水下混凝土首次封底完成2023-11-16